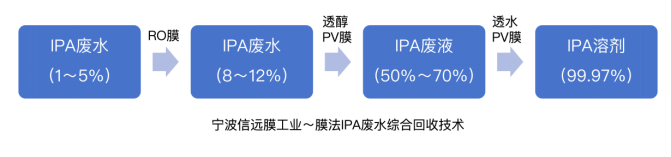

在医药、化工、电子、材料等领域,传统丁醇脱水工艺的高能耗、高损失率问题长期困扰企业。透汽化膜脱水技术通过突破共沸点限制,以零化学添加剂、超低能耗实现水分含量<0.02%,渗透汽化(Pervaporation, PV)膜脱水技术凭借其独特机理和卓越性能,成功突破共沸限制,以近乎零化学添加剂、超低能耗的特性实现深度脱水(水分含量可降至<0.02%),正在重塑丁醇回收行业的绿色高效新标准。

渗透汽化(Pervaporation, PV)是一种基于溶解-扩散机制的新型膜分离技术,通过组分在膜材料中的选择性吸附与扩散速率差异实现分离。

溶解-扩散模型:原料液中的水分子优先吸附于膜表面,在膜两侧蒸汽分压差推动下扩散通过膜,于渗透侧汽化脱附,实现选择性分离。

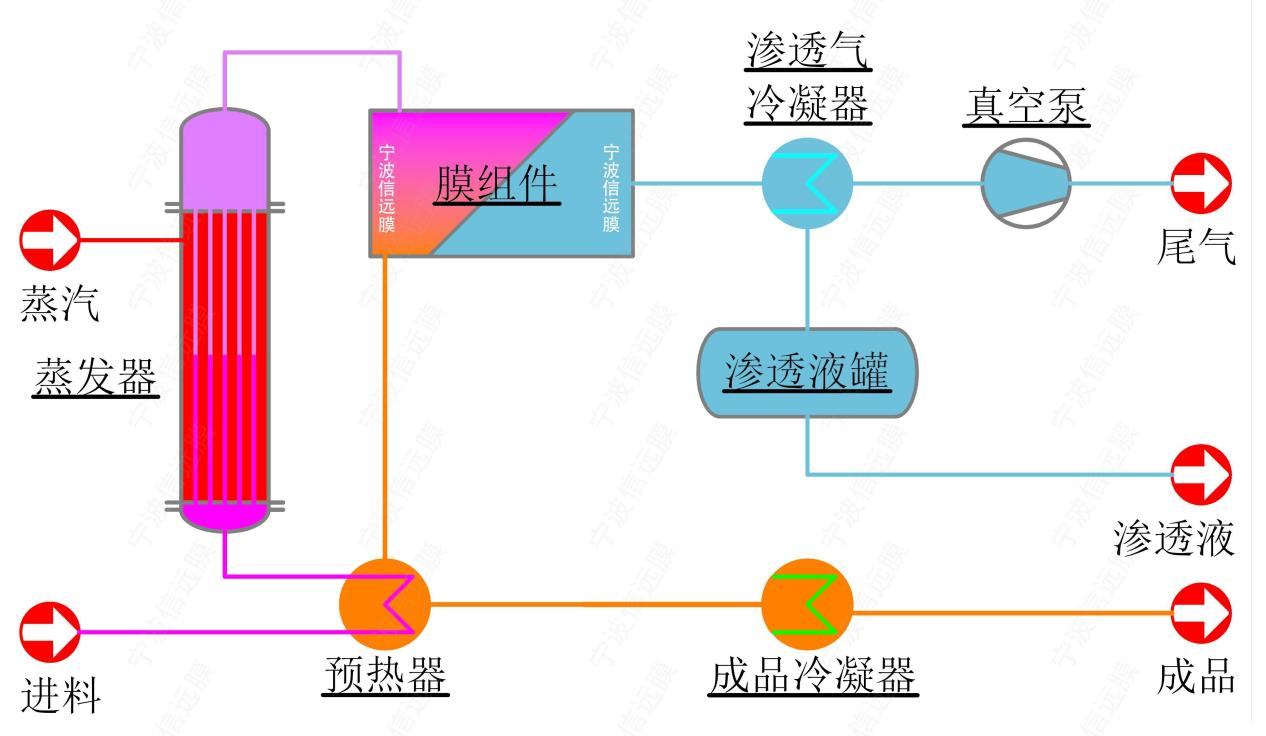

含水溶剂气体→膜组件→真空抽离水→无水溶剂

含水溶剂液体→膜组件→真空抽离水→无水溶剂

膜工艺蒸汽消耗低。气相脱水无回流,结合MVR工艺,能耗较精馏可降低80%,液相脱水仅需汽化渗透组分(少量水),能耗较蒸馏降低90%。

膜脱水工艺有效减少了碳排放,无固废,废气极少,且不额外产生废水。

70wt.%正丁醇生产99.8wt.%正丁醇能耗对比(吨成品)

项目 | 精馏分层去水 | 气相膜脱水 |

蒸汽 | 1.5~12.5吨 | 0.77吨 |

电力 | 10~20元 | 8~10元 |

冷媒 | 20~30元 | 20~30元 |

膜脱水技术能实现深度脱水,轻松将丁醇纯度提升至99.99%以上,水分含量降至0.02%以下。丁醇回收率高达99%。废水COD值较传统精馏分层工艺更低,减轻了后续废水处理压力。

避免引入共沸剂和夹带剂,金属和其他离子增加可以控制在2ppb以内,非常适合高纯溶剂的生产回收需求,满足满足UP级(G2)无水丁醇纯度要求。

膜脱水工艺通过HAZOP分析(危险与可操作性分析),设备控制完善,安全性高。整个过程自动化程度高,操作简便,无需专人看管,维护方便。模块化设计使设备占地面积小,无特殊土建要求。

联系我们获取定制方案

销售电话 13567452057 0574-87620574

黄经理 电话 18067449276

南经理 电话 13082919097