在半导体制造领域,异丙醇(IPA)作为一种重要的有机溶剂,被广泛应用于晶圆清洗工艺、显示面板清洗工艺、PCB清洗等清洗工艺中。然而,清洗过程中产生的大量异丙醇废水(通常含IPA 1%-5%),因其高化学需氧量(COD)、易挥发性和潜在生物毒性,成为企业面临的环境挑战与经济负担。

随着全球环保要求日益严格(如欧盟《工业排放指令》和中国《半导体行业污染物排放标准》),以及资源循环利用理念的深入,半导体行业迫切需要创新解决方案。一种先进的"膜法IPA废水综合回收技术"正悄然改变这一局面,它不仅能将低浓度IPA废水提纯至99.97%以上的国标标准,还能降低50%以上的污水处理成本,实现环境效益与经济效益的双赢。

1.蒸发类工艺(如低温蒸发、MVR蒸发)

该方法对于IPA浓度低于10%的废液处理效率低下,存在能耗大(处理每吨废水耗电20-50kWh)、碳排放量高以及与电子厂洁净环境适配性差等问题。尽管蒸馏法可回收部分IPA,但回收的IPA纯度较低。

2.生化工艺:部分企业将IPA废水稀释至COD5000~10000mg/L后采用MBR(膜生物反应器)等生化工艺处理。该方法仅能实现污染物的简单降解排放,无法回收有价值的IPA溶剂实现资源化利用,且废水的浓度波动导致稀释处理的难度很大。

“膜法IPA废水综合回收技术”突破传统废水处理工艺限制,以零化学添加剂、超低能耗和高效资源回收为特点,正在重塑半导体行业废水处理的标准。

1.工艺流程

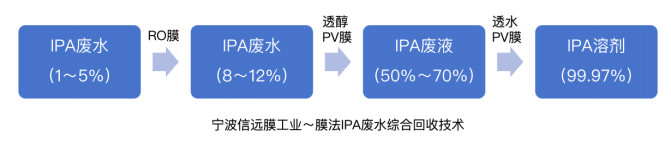

该技术核心流程基于多级膜分离耦合,实现IPA的逐级浓缩与纯化。

2.流程简介

第一步初步浓缩:含1~5%异丙醇废水进入反渗透膜(RO膜)浓缩至8%~12%。废水COD处理至2000~5000mg/L至污水处理。

第二步中级提纯:含8~12%异丙醇废水进入透醇PV膜,得到50%~70%异丙醇废液。低醇废水回RO膜处理。

第三步深度脱水:含50~70%异丙醇废液进入透水PV膜,得到纯度高达99.97%的异丙醇溶剂。

3.膜技术原理

反渗透膜(RO膜):基于渗透压的原理。当对膜一侧的料液施加一个高于其渗透压的压力时,溶剂(水分子)会逆着自然渗透的方向,从高浓度溶液侧向低浓度侧(或从污染侧向清洁侧)迁移,从而在膜的低压侧获得纯净的渗透液(如水),高压侧则得到浓缩的溶液。

渗透汽化膜(PV膜):是一种基于溶解-扩散机制的新型膜分离技术。原料液中的易透过分子优先吸附于膜表面,在膜两侧蒸汽分压差推动下扩散通过膜,于渗透侧汽化脱附,实现选择性分离。

1. 环保节能

“膜法IPA废水综合回收技术”能耗低,全流程无需添加化学药剂,无二次污染,大幅降低环境负荷,是实现绿色低碳转型的优中之选。

2.废水处理成本低

“膜法IPA废水综合回收技术”相较传统工艺成本降低50%以上。传统的生化污水处理工艺处理成本约50~80元/吨废水。膜工艺处理成本约25~30元/吨废水。

3.经济效益显著

“膜法IPA废水综合回收技术”该技术不仅能将IPA提纯至99.97%以上,实现高价值资源的循环利用。此外,技术的应用有助于半导体企业满足日益严格的环保法规,避免罚款,提升企业绿色形象和社会责任感,间接创造经济效益展现出显著的经济效益。